Lecksuche

Pipeline Lecksuche wird verwendet, um festzustellen, ob und in einigen Fällen wo ein Leck in Systemen aufgetreten ist, die Flüssigkeiten und Gase enthalten. Zu den Erkennungsmethoden gehören hydrostatische Tests nach der Errichtung der Pipeline und die Leckerkennung während des Betriebs.

Pipelinenetze sind die wirtschaftlichste und sicherste Transportart für Öl, Gase und andere flüssige Produkte. Als Ferntransportmittel müssen Pipelines hohe Anforderungen an Sicherheit, Zuverlässigkeit und Effizienz erfüllen. Bei ordnungsgemäßer Wartung können Rohrleitungen unbegrenzt lange ohne Leckagen betrieben werden. Die meisten erheblichen Lecks, die tatsächlich auftreten, werden durch Schäden durch nahegelegene Aushubgeräte verursacht. Daher ist es wichtig, vor Beginn der Ausgrabungen die Behörden anzurufen, um sicherzustellen, dass sich in der Nähe keine vergrabenen Rohrleitungen befinden. Wenn eine Rohrleitung nicht ordnungsgemäß gewartet wird, kann sie langsam zu korrodieren beginnen, insbesondere an Arbeitsfugen, Tiefpunkten, an denen sich Feuchtigkeit ansammelt, oder Stellen mit Unvollkommenheiten im Rohr. Diese Mängel können jedoch durch Inspektionswerkzeuge erkannt und behoben werden, bevor sie zu einem Leck führen. Weitere Gründe für Lecks sind Unfälle, Erdbewegungen oder Sabotage.

Der Hauptzweck von Leckerkennungssystemen (LDS) besteht darin, Pipeline-Controller bei der Erkennung und Lokalisierung von Lecks zu unterstützen. LDS sendet einen Alarm und zeigt den Pipeline-Controllern andere zugehörige Daten an, um die Entscheidungsfindung zu erleichtern. Systeme zur Erkennung von Pipeline-Lecks sind ebenfalls von Vorteil, da sie dank reduzierter Ausfallzeiten und kürzerer Inspektionszeiten die Produktivität und Systemzuverlässigkeit steigern können. LDS sind daher ein wichtiger Aspekt der Pipeline-Technologie.

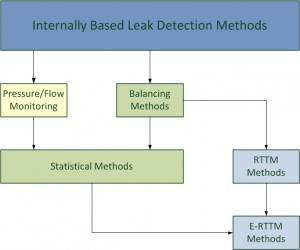

Gemäß dem API-Dokument „RP 1130“ werden LDS in intern basierte LDS und extern basierte LDS unterteilt. Intern basierte Systeme nutzen Feldinstrumente (z. B. Durchfluss-, Druck- oder Flüssigkeitstemperatursensoren), um interne Rohrleitungsparameter zu überwachen. Externe Systeme nutzen auch Feldinstrumente (z. B. Infrarotradiometer oder Wärmebildkameras, Dampfsensoren, akustische Mikrofone oder Glasfaserkabel), um externe Pipeline-Parameter zu überwachen.

Regeln und Bestimmungen

Einige Länder regeln den Pipeline-Betrieb offiziell.

API RP 1130 „Computational Pipeline Monitoring for Liquids“ (USA)

Diese empfohlene Praxis (RP) konzentriert sich auf den Entwurf, die Implementierung, das Testen und den Betrieb von LDS, die einen algorithmischen Ansatz verwenden. Der Zweck dieser empfohlenen Praxis besteht darin, den Pipeline-Betreiber bei der Identifizierung von Problemen zu unterstützen, die für die Auswahl, Implementierung, Prüfung und den Betrieb eines LDS relevant sind. LDS werden in intern basierte und extern basierte unterteilt. Intern basierte Systeme nutzen Feldinstrumente (z. B. für Durchfluss, Druck und Flüssigkeitstemperatur), um interne Pipeline-Parameter zu überwachen; Diese Pipeline-Parameter werden anschließend verwendet, um auf ein Leck zu schließen. Extern basierte Systeme nutzen lokale, dedizierte Sensoren.

TRFL (Deutschland)

TRFL ist die Abkürzung für „Technische Regel für Fernleitungsanlagen“. Die TRFL fasst Anforderungen an Rohrleitungen zusammen, die Gegenstand behördlicher Vorschriften sind. Es umfasst Rohrleitungen, die brennbare Flüssigkeiten transportieren, Rohrleitungen, die wassergefährdende Flüssigkeiten transportieren, und die meisten Rohrleitungen, die Gas transportieren. Es sind fünf verschiedene Arten von LDS bzw. LDS-Funktionen erforderlich:

- Zwei unabhängige LDS zur kontinuierlichen Leckerkennung im stationären Betrieb. Eines dieser oder ein zusätzliches System muss auch in der Lage sein, Leckagen im instationären Betrieb, z. B. beim Anfahren der Pipeline, zu erkennen

- Ein LDS zur Leckerkennung im Einschaltbetrieb

- Ein LDS für schleichende Lecks

- Ein LDS zur schnellen Leckortung

Voraussetzungen:

API 1155 (ersetzt durch API RP 1130) definiert die folgenden wichtigen Anforderungen für ein LDS:

- Empfindlichkeit: Ein LDS muss sicherstellen, dass der Flüssigkeitsverlust infolge einer Leckage so gering wie möglich ist. Das stellt zwei Anforderungen an das System: Es muss kleine Lecks erkennen und diese schnell erkennen.

- Zuverlässigkeit: Der Benutzer muss dem LDS vertrauen können. Das bedeutet, dass es alle echten Alarme korrekt melden muss, aber ebenso wichtig ist, dass es keine Fehlalarme generiert.

- Genauigkeit: Einige LDS sind in der Lage, den Leckfluss und den Leckort zu berechnen. Dies muss genau erfolgen.

- Robustheit: Das LDS sollte auch unter nicht idealen Umständen weiterarbeiten. Im Falle eines Wandlerfehlers sollte das System beispielsweise den Fehler erkennen und den Betrieb fortsetzen (möglicherweise mit notwendigen Kompromissen wie einer verringerten Empfindlichkeit).

Stationäre und transiente Bedingungen

Unter stationären Bedingungen sind Durchfluss, Drücke usw. in der Rohrleitung über die Zeit (mehr oder weniger) konstant. Unter Übergangsbedingungen können sich diese Variablen schnell ändern. Die Veränderungen breiten sich wellenartig mit der Schallgeschwindigkeit des Fluids durch die Rohrleitung aus. Vorübergehende Zustände treten in einer Rohrleitung beispielsweise beim Anfahren auf, wenn sich der Druck am Einlass oder Auslass ändert (auch wenn die Änderung gering ist), und wenn sich eine Charge ändert oder wenn sich mehrere Produkte in der Rohrleitung befinden. Gaspipelines unterliegen fast immer transienten Bedingungen, da Gase sehr komprimierbar sind. Auch in Flüssigkeitsleitungen sind transiente Effekte meist nicht zu vernachlässigen. LDS sollte die Erkennung von Lecks unter beiden Bedingungen ermöglichen, um eine Leckerkennung während der gesamten Betriebszeit der Pipeline zu ermöglichen.

Intern basierte HLT

Intern basierte Systeme nutzen Feldinstrumente (z. B. für Durchfluss, Druck und Flüssigkeitstemperatur), um interne Pipeline-Parameter zu überwachen; Diese Pipeline-Parameter werden anschließend verwendet, um auf ein Leck zu schließen. Die Systemkosten und die Komplexität interner LDS sind moderat, da sie vorhandene Feldinstrumente nutzen. Diese Art von LDS wird für Standard-Sicherheitsanforderungen verwendet.

Druck-/Durchflussüberwachung

Ein Leck verändert die Hydraulik der Rohrleitung und damit nach einiger Zeit auch die Druck- oder Durchflusswerte. Die lokale Überwachung von Druck oder Durchfluss an nur einem Punkt kann daher eine einfache Lecksuche ermöglichen. Da dies lokal erfolgt, ist grundsätzlich keine Telemetrie erforderlich. Es ist jedoch nur unter stationären Bedingungen nützlich und seine Fähigkeit, mit Gaspipelines umzugehen, ist begrenzt.

Akustische Druckwellen

Die akustische Druckwellenmethode analysiert die Verdünnungswellen, die bei einem Leck entstehen. Wenn es zu einem Rohrwandbruch kommt, entweicht Flüssigkeit oder Gas in Form eines Hochgeschwindigkeitsstrahls. Dadurch entstehen negative Druckwellen, die sich innerhalb der Rohrleitung in beide Richtungen ausbreiten und erfasst und analysiert werden können. Die Funktionsprinzipien der Methode basieren auf der sehr wichtigen Eigenschaft von Druckwellen, sich über große Entfernungen mit Schallgeschwindigkeit auszubreiten, die von den Rohrleitungswänden geleitet werden. Die Amplitude einer Druckwelle nimmt mit der Leckgröße zu. Ein komplexer mathematischer Algorithmus analysiert Daten von Drucksensoren und ist in der Lage, innerhalb von Sekunden den Ort der Leckage mit einer Genauigkeit von weniger als 50 m (164 ft) zu lokalisieren. Experimentelle Daten haben gezeigt, dass die Methode in der Lage ist, Lecks mit einem Durchmesser von weniger als 3 mm (0.1 Zoll) zu erkennen und mit der niedrigsten Fehlalarmrate in der Branche zu arbeiten – weniger als 1 Fehlalarm pro Jahr.

Allerdings ist die Methode nicht in der Lage, ein anhaltendes Leck nach dem ersten Ereignis zu erkennen: Nach dem Zusammenbruch (oder Bruch) der Rohrleitungswand klingen die anfänglichen Druckwellen ab und es werden keine weiteren Druckwellen erzeugt. Wenn das System das Leck daher nicht erkennen kann (z. B. weil die Druckwellen durch vorübergehende Druckwellen maskiert wurden, die durch ein Betriebsereignis wie eine Änderung des Pumpendrucks oder ein Ventilschalten verursacht wurden), erkennt das System das bestehende Leck nicht.

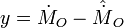

Ausgleichsmethoden

Diese Methoden basieren auf dem Prinzip der Massenerhaltung. Im stationären Zustand ist der Massenstrom  Durch den Eintritt in eine leckagefreie Rohrleitung wird der Massenstrom ausgeglichen

Durch den Eintritt in eine leckagefreie Rohrleitung wird der Massenstrom ausgeglichen  es verlassen; jeglicher Massenabfall, der die Rohrleitung verlässt (Massenungleichgewicht).

es verlassen; jeglicher Massenabfall, der die Rohrleitung verlässt (Massenungleichgewicht).  ) weist auf ein Leck hin. Ausgleichsmethoden messen

) weist auf ein Leck hin. Ausgleichsmethoden messen  und

und  Verwenden Sie Durchflussmesser und berechnen Sie schließlich das Ungleichgewicht, das eine Schätzung des unbekannten, tatsächlichen Leckflusses darstellt. Vergleich dieses Ungleichgewichts (normalerweise über mehrere Zeiträume überwacht) mit einem Leckalarmschwellenwert

Verwenden Sie Durchflussmesser und berechnen Sie schließlich das Ungleichgewicht, das eine Schätzung des unbekannten, tatsächlichen Leckflusses darstellt. Vergleich dieses Ungleichgewichts (normalerweise über mehrere Zeiträume überwacht) mit einem Leckalarmschwellenwert  erzeugt einen Alarm, wenn dieses Ungleichgewicht überwacht wird. Erweiterte Bilanzierungsmethoden berücksichtigen zusätzlich die Änderungsrate des Massenbestands der Pipeline. Für verbesserte Linienausgleichstechniken werden Namen wie „Volumenausgleich“, „modifizierter Volumenausgleich“ und „kompensierter Massenausgleich“ verwendet.

erzeugt einen Alarm, wenn dieses Ungleichgewicht überwacht wird. Erweiterte Bilanzierungsmethoden berücksichtigen zusätzlich die Änderungsrate des Massenbestands der Pipeline. Für verbesserte Linienausgleichstechniken werden Namen wie „Volumenausgleich“, „modifizierter Volumenausgleich“ und „kompensierter Massenausgleich“ verwendet.

Statistische Methoden

Statistische LDS verwenden statistische Methoden (z. B. aus dem Bereich der Entscheidungstheorie), um den Druck/Durchfluss an nur einem Punkt oder das Ungleichgewicht zu analysieren, um ein Leck zu erkennen. Dies bietet die Möglichkeit, die Leckentscheidung zu optimieren, wenn einige statistische Annahmen zutreffen. Ein gängiger Ansatz ist die Verwendung des Hypothesentestverfahrens

Hierbei handelt es sich um ein klassisches Erkennungsproblem, für das aus der Statistik verschiedene Lösungen bekannt sind.

RTTM-Methoden

RTTM bedeutet „Real-Time Transient Model“. RTTM LDS verwendet mathematische Modelle der Strömung innerhalb einer Pipeline unter Verwendung grundlegender physikalischer Gesetze wie Massenerhaltung, Impulserhaltung und Energieerhaltung. RTTM-Methoden können als Weiterentwicklung von Bilanzierungsmethoden angesehen werden, da sie zusätzlich das Erhaltungsprinzip von Impuls und Energie nutzen. Ein RTTM ermöglicht es, mithilfe mathematischer Algorithmen Massenstrom, Druck, Dichte und Temperatur an jedem Punkt entlang der Pipeline in Echtzeit zu berechnen. RTTM LDS kann problemlos stationäre und transiente Strömungen in einer Pipeline modellieren. Mit der RTTM-Technologie können Lecks im stationären und transienten Zustand erkannt werden. Bei ordnungsgemäß funktionierenden Instrumenten können Leckraten mithilfe verfügbarer Formeln funktional geschätzt werden.

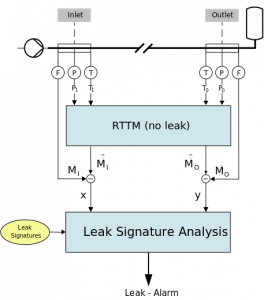

E-RTTM-Methoden

E-RTTM steht für „Extended Real-Time Transient Model“ und nutzt RTTM-Technologie mit statistischen Methoden. Somit ist eine Leckerkennung im stationären und transienten Zustand mit hoher Empfindlichkeit möglich und Fehlalarme werden durch statistische Methoden vermieden.

Für die Restmethode berechnet ein RTTM-Modul Schätzungen  ,

,  für MASSENFLUSS am Einlass bzw. Auslass. Dies kann mithilfe von Messungen erfolgen Druck und Temperatur am Einlass (

für MASSENFLUSS am Einlass bzw. Auslass. Dies kann mithilfe von Messungen erfolgen Druck und Temperatur am Einlass ( ,

,  ) und Auslass (

) und Auslass ( ,

,  ). Diese geschätzten Massenströme werden mit den gemessenen Massenströmen verglichen

). Diese geschätzten Massenströme werden mit den gemessenen Massenströmen verglichen  ,

,  , was die Residuen ergibt

, was die Residuen ergibt  und

und  . Diese Residuen liegen nahe bei Null, wenn kein Leck vorliegt; andernfalls zeigen die Residuen eine charakteristische Signatur. Im nächsten Schritt werden die Residuen einer Lecksignaturanalyse unterzogen. Dieses Modul analysiert ihr zeitliches Verhalten, indem es die Lecksignatur extrahiert und mit Lecksignaturen in einer Datenbank („Fingerabdruck“) vergleicht. Ein Leckalarm wird ausgelöst, wenn die extrahierte Lecksignatur mit dem Fingerabdruck übereinstimmt.

. Diese Residuen liegen nahe bei Null, wenn kein Leck vorliegt; andernfalls zeigen die Residuen eine charakteristische Signatur. Im nächsten Schritt werden die Residuen einer Lecksignaturanalyse unterzogen. Dieses Modul analysiert ihr zeitliches Verhalten, indem es die Lecksignatur extrahiert und mit Lecksignaturen in einer Datenbank („Fingerabdruck“) vergleicht. Ein Leckalarm wird ausgelöst, wenn die extrahierte Lecksignatur mit dem Fingerabdruck übereinstimmt.

Außenbasiertes LDS

Extern basierte Systeme nutzen lokale, dedizierte Sensoren. Solche LDS sind hochempfindlich und genau, aber die Systemkosten und die Komplexität der Installation sind normalerweise sehr hoch; Anwendungen beschränken sich daher auf besondere Hochrisikogebiete, z. B. in der Nähe von Flüssen oder Naturschutzgebieten.

Digitales Kabel zur Ölleckerkennung

Digitale Sensorkabel bestehen aus einem Geflecht aus halbdurchlässigen Innenleitern, die durch ein durchlässiges, isolierendes, geformtes Geflecht geschützt sind. Ein elektrisches Signal wird durch die internen Leiter geleitet und von einem eingebauten Mikroprozessor im Kabelstecker überwacht. Austretende Flüssigkeiten passieren das äußere durchlässige Geflecht und kommen mit den inneren halbdurchlässigen Leitern in Kontakt. Dies führt zu einer Änderung der elektrischen Eigenschaften des Kabels, die vom Mikroprozessor erkannt wird. Der Mikroprozessor kann die Flüssigkeit entlang ihrer Länge mit einer Auflösung von 1 Meter lokalisieren und ein entsprechendes Signal an Überwachungssysteme oder Bediener senden. Die Sensorkabel können um Rohrleitungen gewickelt, unter der Oberfläche mit Rohrleitungen vergraben oder als Rohr-in-Rohr-Konfiguration installiert werden.

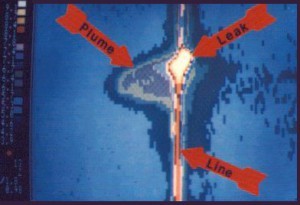

Infrarot-radiometrische Pipeline-Prüfung

Die Infrarot-Thermografie-Pipelineprüfung hat sich bei der Erkennung und Lokalisierung unterirdischer Pipeline-Lecks, durch Erosion verursachter Hohlräume, verschlechterter Pipeline-Isolierung und schlechter Verfüllung als genau und effizient erwiesen. Wenn aufgrund eines Pipeline-Lecks eine Flüssigkeit wie Wasser in der Nähe einer Pipeline eine Wolke gebildet hat, weist die Flüssigkeit eine andere Wärmeleitfähigkeit auf als der trockene Boden oder die Verfüllung. Dies spiegelt sich in unterschiedlichen Oberflächentemperaturmustern über der Leckstelle wider. Mit einem hochauflösenden Infrarotradiometer können ganze Bereiche gescannt und die resultierenden Daten als Bilder angezeigt werden, wobei Bereiche unterschiedlicher Temperatur durch unterschiedliche Grautöne auf einem Schwarzweißbild oder durch verschiedene Farben auf einem Farbbild gekennzeichnet sind. Dieses System misst nur Oberflächenenergiemuster, aber die Muster, die auf der Erdoberfläche über einer vergrabenen Pipeline gemessen werden, können dabei helfen, zu zeigen, wo sich Pipeline-Lecks und daraus resultierende Erosionshohlräume bilden; Es erkennt Probleme bis zu einer Tiefe von 30 Metern unter der Erdoberfläche.

Akustische Emissionsdetektoren

Austretende Flüssigkeiten erzeugen ein akustisches Signal, wenn sie durch ein Loch im Rohr gelangen. An der Außenseite der Rohrleitung angebrachte Akustiksensoren erzeugen aus dem Innengeräusch der Rohrleitung im unbeschädigten Zustand einen akustischen „Fingerabdruck“ der Leitung. Wenn ein Leck auftritt, wird ein daraus resultierendes niederfrequentes akustisches Signal erfasst und analysiert. Abweichungen vom Basis-„Fingerabdruck“ signalisieren einen Alarm. Jetzt verfügen die Sensoren über eine bessere Anordnung bei der Auswahl des Frequenzbands, der Auswahl des Zeitverzögerungsbereichs usw. Dadurch werden die Diagramme klarer und einfacher zu analysieren. Es gibt andere Möglichkeiten, Leckagen zu erkennen. Bodengeophone mit Filteranordnung sind sehr nützlich, um den Leckageort zu lokalisieren. Es spart die Aushubkosten. Der Wasserstrahl im Boden trifft auf die Innenwand des Bodens oder Betons. Dadurch entsteht ein schwaches Geräusch. Dieses Geräusch wird beim Auftauchen an die Oberfläche schwächer. Der maximale Schall kann jedoch nur über der Leckageposition erfasst werden. Verstärker und Filter sorgen für klares Rauschen. Einige Arten von Gasen, die in die Rohrleitung gelangen, erzeugen beim Verlassen des Rohrs eine Reihe von Geräuschen.

Dampfempfindliche Röhren

Bei der Leckerkennungsmethode mit Dampfsensorrohren wird ein Rohr entlang der gesamten Länge der Rohrleitung installiert. Dieser Schlauch – in Kabelform – weist eine hohe Durchlässigkeit für die in der jeweiligen Anwendung nachzuweisenden Stoffe auf. Tritt ein Leck auf, gelangen die zu messenden Stoffe in Form von Dampf, Gas oder in Wasser gelöst mit dem Rohr in Kontakt. Im Falle einer Undichtigkeit diffundiert ein Teil der austretenden Substanz in das Rohr. Nach einer gewissen Zeit erzeugt das Innere des Röhrchens ein genaues Bild der das Röhrchen umgebenden Substanzen. Um die im Sensorrohr vorhandene Konzentrationsverteilung zu analysieren, drückt eine Pumpe die Luftsäule im Rohr mit konstanter Geschwindigkeit an einer Detektionseinheit vorbei. Die Detektoreinheit am Ende des Sensorrohrs ist mit Gassensoren ausgestattet. Jeder Anstieg der Gaskonzentration führt zu einem ausgeprägten „Leckpeak“.

Glasfaser-Leckerkennung

Mindestens zwei faseroptische Leckerkennungsmethoden werden kommerzialisiert: Distributed Temperature Sensing (DTS) und Distributed Acoustic Sensing (DAS). Bei der DTS-Methode wird entlang der zu überwachenden Pipeline ein Glasfaserkabel verlegt. Bei einem Leck kommen die zu messenden Stoffe mit dem Kabel in Kontakt, wodurch sich die Temperatur des Kabels und die Reflexion des Laserstrahlimpulses verändern und so ein Leck signalisiert wird. Der Standort wird ermittelt, indem die Zeitverzögerung zwischen der Aussendung des Laserimpulses und der Erkennung der Reflexion gemessen wird. Dies funktioniert nur, wenn die Temperatur des Stoffes eine andere ist als die Umgebungstemperatur. Darüber hinaus bietet die verteilte faseroptische Temperaturerfassungstechnik die Möglichkeit, die Temperatur entlang der Rohrleitung zu messen. Durch Scannen der gesamten Faserlänge wird das Temperaturprofil entlang der Faser ermittelt, was zur Leckerkennung führt.

Die DAS-Methode beinhaltet eine ähnliche Installation von Glasfaserkabeln entlang der Länge der zu überwachenden Pipeline. Vibrationen, die dadurch entstehen, dass ein Stoff durch ein Leck aus der Rohrleitung austritt, verändern die Reflexion des Laserstrahlimpulses und signalisieren so ein Leck. Der Standort wird ermittelt, indem die Zeitverzögerung zwischen der Aussendung des Laserimpulses und der Erkennung der Reflexion gemessen wird. Diese Technik kann auch mit der Methode der verteilten Temperaturmessung kombiniert werden, um ein Temperaturprofil der Pipeline zu erstellen.